异物侵入是轧辊轴承***常见的一种轴承损伤现象,滚道和滚动体表面出现不规则的大小不一的凹坑,或者滚动体大端面出现擦伤、研磨,伴有深度槽痕,这些轴承损伤现象,都是因为在特别恶劣的轧机运行环境中,轴承内部受到了异物侵入,这些异物包括冷却水、轧制材质脱落的氧化皮、砂砾、灰尘,以及轴承箱内部机加工后在油路中遗留铁屑,和轴承加工过程中的金属切削残留物、轴承部件磨损脱落物等等。

以下为客户现场遇到的轧辊轴承因异物侵入,产生的轴承损伤现象:

冷轧支承辊轴承修磨轴承内圈后,有砂轮屑和金属铁屑遗留在内圈中间缝隙中,轴承装配前未清洁干净,在轴承内圈旋转中随油气润滑进入轴承工作区域,使内圈滚道产生很多微小的凹坑。

为此,在新轴承安装过程中及轧辊轴承每个周期维护中都要检查轴承各部件表面情况,对发现有轴承部件磨损和脱落物现象时,要将轴承拆出,用煤油清洗后再装配。

冷轧支承辊轴承滚动体表面,因长期使用中,有脱落物进入工作区域,碾压后产生凹坑,继续使用会发展到在凹坑边缘产生剥落。每次的周期性维护非常重要,如发现轴承内部有凹坑增加或发现有异物情况,都要拆卸轴承外组件,彻底清洗。

铜板带四辊轧机支承辊四列圆柱滚子轴承端面与外圈挡边间为滑动摩擦,轧辊轴承没有周期性维护,轴承长周期使用后会有擦伤和磨损,脂润滑会使磨损后脱落物不能带离轴承工作区域,致使滚动体端面因异物影响磨损加重,严重的磨损形成槽痕,影响轴承轴向间隙。轧辊轴承经过一段时间轧制,轴承都会受到一定程度的损伤,周期性维护,拆装轴承,检查轴承损伤情况,更换负荷区,有利于减轻轴承损伤加重,有效地延长轴承使用寿命,并可避免严重的轴承烧辊现象。

内圈滚道因轴承损伤后,磨损脱落物侵入滚动体与滚道接触区域,致使滚道产生凹坑和磨损,严重的会形成有深度损伤或剥落。

脂润滑,因支承辊轴承座密封失效,热轧板带冷却水和氧化皮侵入轴承箱,靠近辊面侧滚道因润滑失效,产生轴承发热,滚动体和滚道磨损,并产生滚道锈蚀现象,再严重会造成轧辊轴承抱死烧损。正确的维护是检查密封圈是否失去密封作用,特别是下辊轴承座,要勤检查和勤更换,防止水和氧化皮侵入。通过技改,改成防水型密封结构,油气润滑会提高轴承润滑效果,并有效地减轻冷却水和氧化皮侵入现象。

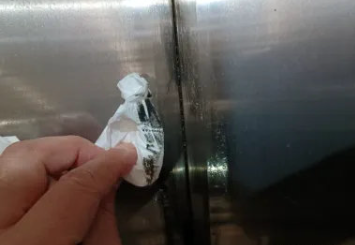

热轧板带支承辊轴承座,因靠近密封圈附近旧润滑脂粘连了轧制板材氧化皮等异物,新旧润滑脂混用,会使润滑脂中含有颗粒物和水份,润滑脂会失去隔离滚动体与滚道接触表面的油膜作用,造成润滑脂失效,致使滚动体和滚道擦伤与剥落。正确的维护是扔掉变色的旧润滑脂,补充和添加新润滑脂,保证轴承内部洁净的润滑脂成份。防止异物侵入造成轧辊轴承异常损伤现象。