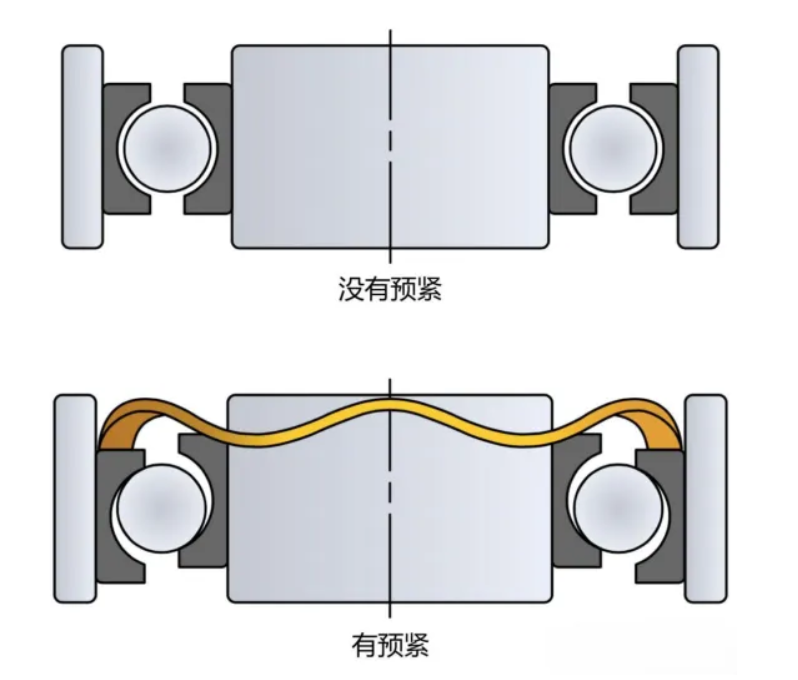

轴承预紧是指在轴承安装或运行过程中,通过施加一定的轴向或径向力,消除轴承内部的原始游隙(间隙),使滚动体与滚道之间保持适当的接触压力。这一过程对轴承的性能、寿命和系统稳定性具有重要作用。

在轧机轴承中,存在一类带弹簧预紧结构的轴承,是通过弹簧装置对轴承施加轴向预紧力的设计,其特点主要体现在预紧力的动态调节、适应复杂工况以及提升轴承性能等方面。以下是其优缺点:

一、核心优点

动态预紧力调节

弹簧能根据轴承的磨损、热膨胀或振动自动调整预紧力,避免因间隙增大导致的运转精度降低或振动加剧。尤其适用于温度变化大的工况(如高速电机或精密机床),补偿因热胀冷缩引起的尺寸变化。

降低振动与噪音

弹簧的弹性缓冲可吸收高频振动,减少传递到支撑结构的能量,提升设备运行平稳性(例如高速主轴或精密仪器)。通过抑制轴承内部的微小位移,降低因游隙产生的噪音。

延长轴承寿命

恒定的预紧力避免滚动体与滚道的冲击磨损,减少疲劳损伤。在频繁启停或变载荷工况下(如工业机器人关节),弹簧预紧可防止瞬时冲击导致的微动磨损。

适应高速运转

弹簧的柔性预紧可避免过大的刚性约束,减少高速下的摩擦生热,降低胶合风险(如涡轮增压器轴承)。

简化安装与维护

弹簧自动补偿安装误差,降低对装配精度的严苛要求,适合批量生产或现场维护条件有限的场景。

二、潜在局限性

轴向空间占用

弹簧组件的加入可能增加轴承系统的轴向尺寸,对紧凑型设计(如微型电机)不友好。

动态稳定性挑战

在超高速或极端冲击载荷下,弹簧的谐振可能引发系统失稳,需通过阻尼设计或材料优化抑制。

维护复杂性

弹簧疲劳或失效需定期检测,维护成本高于刚性预紧方案(如垫片调整)。

成本因素

弹簧组件及配套结构的设计会增加制造成本,对低成本设备可能不经济。

弹簧预紧轴承设计通过弹性预紧机制,在动态工况下表现出显著优势,尤其适合高精度、变载荷或热敏感场景。但其设计需权衡空间、成本及动态稳定性,建议在高速、高精度或复杂工况下优先考虑,而在简单、低成本应用中评估性价比。