滚道超精研磨加工属于套圈表面光整加工的一种,光整加工方式主要有超精研磨、抛光、串光、砂布带研磨及光饰机光饰等。

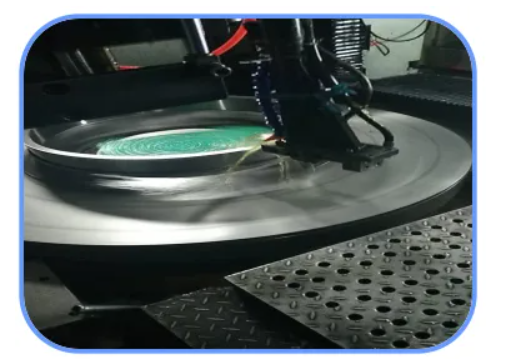

轴承滚道超精加工为滚道磨加工的***后工序,超精研磨加工是指在良好的润滑冷却条件下(多用油剂超精液),采用微晶磨料的磨具(油石)在垂直于工件旋转方向,对工件施加很小的压力,工件以一定速度旋转,油石做快而短促的往复振荡运动的一种光整加工方法。

油石往复振荡轨迹与轴承滚道横截面形状轮廓一致,为获得较好的轴承滚道微观质量,通常有粗超精和精超精之分,采用的油石有粗细不同,切削用量选择也不同。

采用油石对轴承滚道进行超精研磨加工,可以获得很低的表面粗糙度,也可改善滚道轮廓度、波纹度和消除磨削加工后内部组织应力。轴承滚道在经过油石超精后,会形成压应力滚道表面,提高轧机轴承滚道的接触疲劳强度。改善滚道使用中油膜质量及提高轴承滚道防腐蚀能力。

套圈滚动表面的质量高低直接影响轴承的工作性能和使用寿命。磨加工因生产效率要求高,切削量选择的较大,并因受磨床的精度、振动、变形、高温及切削参数的影响,一般均不易达到滚道表面***终使用技术要求。表面粗糙度、波纹度、几何形状精度和表面层的物理机械性能等质量参数,在套圈滚道表面磨加工后必须经过光整加工才可满足轴承精度技术条件要求。

轧机轴承套圈滚道经过磨加工后,滚道表面会有磨削残留的拉应力软化表面层(4~6μm),硬度低。滚道粗糙度通常在Ra0.4或Ra0.6内,波纹度和沟道几何形状等质量参数达到了一定的精度水平,但是,为了获得更好的滚道表面质量,还需要通过超精研磨工序,改善轴承滚道表面微观质量。超精研磨作为磨加工的延伸和终极工序,有如下工艺和作用:

1.降低滚道粗糙度

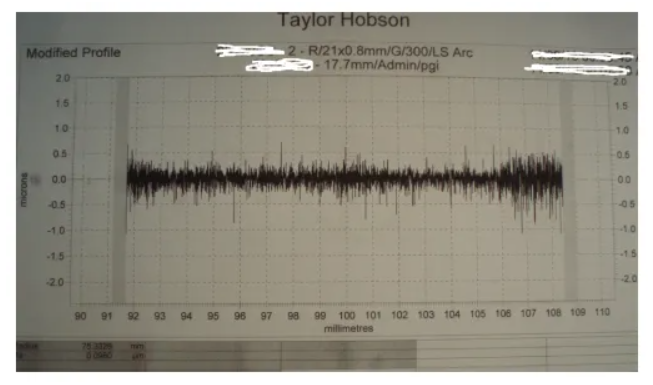

超精研磨中,油石作用于波峰,而不与波谷接触,在磨加工质量非常好情况下,超精量通常在3~5μm左右,超精后滚道粗糙度Ra会达到Ra0.25或Ra0.4内。

轧机轴承在降低滚道面粗糙度后,会减缓滚道磨损,降低滚道和滚动体间摩擦阻力,也会提高轴承的抗疲劳强度,从而提高轴承疲劳寿命。

轴承中无论相对运动的两个接触表面(例如套圈滚道和滚动体间)润滑的如何,在长周期运行后都会发生一些磨损。相对粗糙的表面更容易磨损,并且摩擦力更大,高摩擦系数意味着相对滑动时有比光滑表面更大的摩擦力。较小的粗糙度将增强轴承的抗磨损能力,同时减少摩擦,低的粗糙度会具有耐腐蚀和耐化学性。

2.降低滚道波纹度

油石研磨中,与滚道面为面接触,接触的圆弧大于工件表面波纹度的波长,波纹度的波峰在研磨中会被切除,从而减小了滚道的波纹度(油石超精只是单侧消除了波纹度波峰,对波谷没有消除)。通过改善波纹度,降低了轴承在高速运转中的振动和噪音。

3.改善滚道形状轮廓度

油石往复摆动和震荡,摆动轨迹与滚道横截面理论轮廓形状一致,通过震荡和一定压力的油石微小磨料研磨,可以有效的改善局部沟道形状,可用样板光隙检查或圆度仪检测,超精研磨可改善沟道形状30%,改善滚道受力情况,提高轴承滚道承载能力。

4.在滚道表面产生超精压应力层

磨加工后,滚道表面会残留拉应力层,硬度低,易疲劳剥落。超精研磨加工,通过油石往复震荡,将压力作用与滚道表面,超精后滚道表面形成残余压应力,滚道表层组织会密实,提高了滚道表面抗疲劳及耐剥落能力。

5.改善滚道表面工作中的油膜质量

通过切除表面波峰,降低粗糙度,提高了油膜厚度及λ比值,提高了轴承润滑效果,降低了摩擦力,保证滚道和滚动体间油膜质量,降低轴承工作温度,提高了轴承使用寿命。

6.改善轴承滚道表面清洁度

因降低粗糙度,轴承滚道表面存留的磨屑和污渍,更便于清洁,无法残留在轴承套圈表面,轴承滚道防锈蚀、防化学污染能力提高,减少了轴承磨损情况,延长轴承使用寿命。