***大化发挥设备性能、确保稳定生产依然是钢铁企业眼下***迫切的需求。轧钢厂主线设备故障将严重影响轧机的运行效率和生产安全,成为掣肘钢企“智改数转”进程中的痛难点。

一、复杂工况,轴承保持架预测难上加难

经斯凯孚统计发现,自2021年以来,在钢铁行业诊断轧机齿轮箱轴承失效中,92%都是轴承保持架断裂问题〔包括预警的和没有预警的)。此外,通过对近10年来57个典型齿轮箱故障案例进行诊断分析统计,轴承保持架问题占比高达58%。

轴承保持架的主要作用是分隔滚动体、均匀负载并引导滚动体正常运行,作为非主要受力部件,其硬度和强度远低于轴承其他部件。在轧钢的应用环境中,交变负载、异常冲击以及变速等复杂工况令轴承保持架极易受损。

通过对轧钢生产的运行特点进行分析,斯凯孚发现实现轧机齿轮箱的预测性维护面临着许多挑战。

·故障信号来源难分辨——受复杂工况影响,冲击信号干扰多,且损伤信号在传输过程中强度衰减,接收到的有效信号非常微弱;

·传统监测方法预测准确性低——大部分的采样技术无法确保有效采集保持架的故障信号、无法评估损伤及损伤的严重程度;

无法预估残余寿命——大部分分析方法的预警时间通常很短,无法判读劣化趋势,无法及时调整备件与维修策略。

轧机齿轮箱是轧钢生产线的核心设备,轴承故障将造成长时间停机,产量损失巨大、维修维护成本激增等严重后果。

二、成功实践,破解预测性维护难题

2021年,斯凯孚在国内两家大型钢厂客户的2050热轧精轧机齿轮箱上成功监测到多起齿轮箱轴承保持架故障,帮助客户减少了非计划停机时间,避免了故障扩大化。

在某钢厂的案例中,斯凯孚在线监测系统发出F4精轧机齿轮箱输入轴操作侧测点振动异常预警,报出齿轮箱轴承保持架故障特征频率激发振动异常。经专家诊断确认轴承保持架损伤,并给出设备***大化利余寿命时间建议,果然设备还能继续带病稳定运行4周左右,在计划停机更换轴承之前,为客户争取到充足的备件准备时间。

三、防患未然,提前预测有良方

洞察秋毫,捕捉有效信号

数据的质量是实现准确监测的前提。在综合考虑轧钢生产的工艺特点、设备结构、设备负载和受力,以及设备典型故障模式的基础上,斯凯孚轧机齿轮箱预测性维护解决方案具备以下3大应用特点:

(1)前端传感器更靠近轴承的承载区;

(2)硬件采集单元的数据采样时间与轧钢生产高度同步;

(3)隔离轧钢生产时的冲击信号。

以上特点确保了轧机齿轮箱的信号采集过程高效且信号准确度高,可有效应对齿轮箱低速变速变载的影响和冲击信号干扰。

深度剖析,提升预测准确性

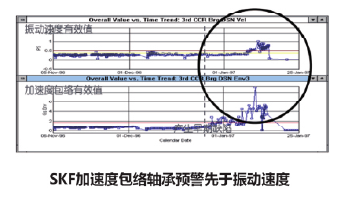

斯凯孚专有的加速度包络技术(gE) ,通过有效过滤低频高幅值的振动成分,利用完备的轴承数据库和强大的损伤频率计算能力,结合基于轧钢生产的专业监测方案,高效捕捉发生在轴承失效初期的瞬态冲击信号,并能更早地识别出轴承保持架损伪做出准确预测。

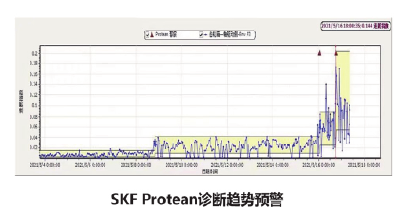

专业诊断,预估残余寿命

除了准确预测外,预估设备残余寿命对钢厂来说同样至关重要。斯凯孚凭借诊断分析专家的丰富经验,使用系统分析软件中的Protean诊断规则,可有效跟踪轴承保持架损伤的劣化趋势,结合现场噪音、生产载荷确认保持架断裂的严重程度,评估设备残余寿命并制定备件与维修策略。

四、结语

斯凯孚智能监测系统让设备的潜在风险无处遁形,利用数据指导生产,助力钢厂进行更好地预测性维护,时刻守护生产安全稳定运行。斯凯孚将引领行业旋转设备性能方面的知识、技术和数据转化成设备维护管理的数字化模型,使得斯凯孚的经验和诊断能力成为钢铁企业数字化平台的一部分,加速推进冶金行业智能化运维建设,赋能治金企业加速“智造”转型与变革,向高质量发展目标迈进。