摘要:介绍了本钢冷轧厂轧机工作辊轴承油气润滑系统的特点及安装、运行维护要点,提出了运行中常见故障的解决方法。

关键词:冷轧机;工作辊轴承;油气润滑

本钢冷轧厂CDCM机组是国内引进的第一条酸洗轧机联合机组,具有国际先进水平其中轧机1#~4#机架工作辊轴承(4列圆锥滚子轴承 )采用了REBS公司的油气润滑技术。轧机工作辊轴承采用的是串列轴承,存在多个摩擦副,辊颈处的密封也需要润滑,故要求润滑油能够快速地渗透到各个摩擦副的同时还要考虑以不同的润滑量分别供给轴承和辊颈密封;另外由于轴承座受到乳化液的冲刷,乳化液会不可避免地侵入轴承座,危害轴承。REBS公司的TURBOLUB油气润滑系统能够成功地解决串列轴承的上述润滑难题。本文作者探讨油气润滑系统的特点及运行维护方面应注意的问题。

1 油气润滑系统设计的特点

1.1 油气润滑技术的工作原理

利用压缩空气的连续作用,带动润滑油沿管道内壁不断流动并形成紊流状的油气混和物,以精细油滴 的方式供送到润滑点,这个过程就是油气润滑。压缩空气是连续供给的,油是间歇供给的,间歇时间和供油量,可根据各个润滑点的消耗量进行调定。

油气润滑系统是集机、电、气一体化的综合性设备,主要设备有:

(1) 供油部分:油箱容积500L;供油气泵一共两台(一用一备 ),气泵的排量为每行程6ml,正常工作压力为6MPa左右。

(2) 压缩空气部分:压缩空气经过滤器、电磁阀、减压阀调定压力为 0.3~0.4MPa它在油气混合块中与润滑油混合时达到紊流,压缩空气压力不得低于0.2MPa。

(3) 润滑油的分配和混合部分:气泵的出口有一递进式分配器,润滑油经递进式分配器精确分配后进入下游的4组油气混合块,在此与压缩空气混合成油气流,油气流经管路传送到各润滑点。

(4)TURBOLUB套筒模块式油气分配器:安装在工作辊轴承座内,将油气流按需要的量由 TUR-BOLUB油气分配器二次分配给轴承和密封部位。

(5) 管道:由外径为Φ10mm的不锈钢管连接到 工作辊轴承座两端润滑点处,管道布置对输送油气没有影响。

(6) 电控及监控装置:系统配置了许多电气监控设备,以检测流量、压力、气泵的工作时间、停歇 时间及显示元件和系统故障等。

1.2 油气润滑技术的优势

(1) 油气润滑的气液两相油膜大大提高了油膜的承载能力,减小了摩擦损失,提高了润滑效能和轴承的使用寿命。

(2) 油气是连续供送到轴承座的,油气所产生 的气液两相油膜都是新鲜的,承载性能未受到破坏 的。

(3) 压缩空气通入轴承座并从轴承座中溢出,能够带走大量的热量,有效降低轴承的温度;同时也增强了轴承座的密封性能,压缩空气可使轴承座内保持30~80kPa的正压,使外来的乳化液及其他脏物无法侵入轴承座危害轴承。

(4) 供油准确,避免多余润滑油充塞轴承内腔,即减少了黏性阻力,也降低了润滑油消耗量,不会像干油润滑方式对乳化液、轧机和周围环境造成污染。

(5) 对受润滑的设备的大小没有限制,管道简洁且管道的布置不受走向限制。

(6) 系统运动部件少,运行可靠,维护量小,大幅降低受润滑设备的运行和维护费用。

(7) 监控手段完善,机电一体化程度高,避免轴承无润滑运转,维护保养简便。

1.3 系统参数的设定

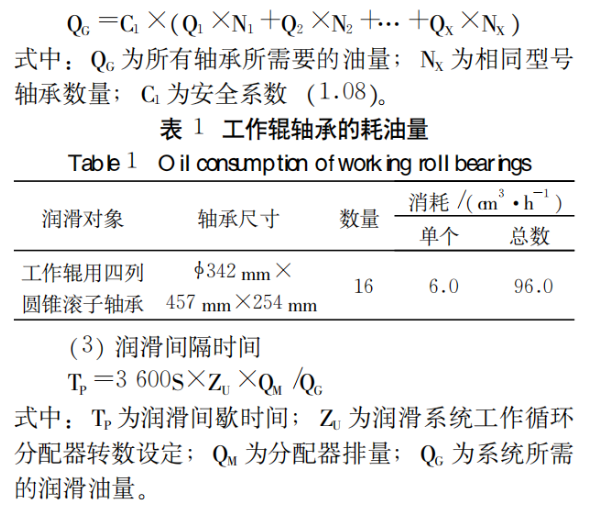

(1)每个轴承的润滑量计算公式

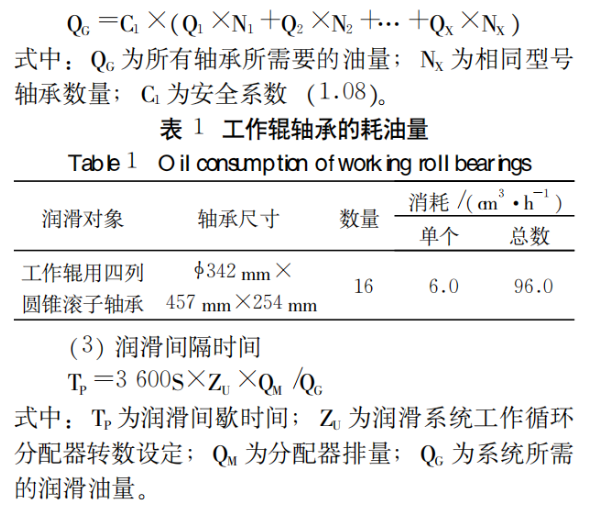

经对给油周期进行计算,可得Tp=110s 经过一段时间的运行观察,设定Tp=80s能够满足设备润滑的要求。

本钢冷轧厂在安装和使用油气润滑系统时,借鉴和吸取了其他厂的实际应用经验,采取了很多的改进 措施,确保了油气润滑系统的正常运行,现简要总结如下:(1)压缩空气质量对油气润滑系统的稳定运行特别重要,压缩空气过脏,污染物容易堵住油气分配 器,给系统带来很大的危害。因此,在设备安装时增设了带自动排污装置的二级过滤装置,即主管路过滤器 AFF22B-10(3μm)和油雾分离器AAM550-10(0∙3μm),它们均带有滤芯阻塞指示器,可以及时得知滤芯阻塞程度,从而决定更换滤芯的时间,通过这两级过滤器的过滤,压缩空气中的灰尘、水分和油基本被去除掉,过滤效果非常理想,由于压缩空气脏而引起的故障没有发生过。(2)提高压缩空气的压力和流量。压缩空气是 一种天然的冷却剂,由于压缩空气可以在轴承座内保持一定的正压,而轴承座内的正压和供送入轴承座的压缩空气压力之间有一个大的压差,这一较大的压差可持续不断地冷却轴承,压缩空气的流量越大,降温 效果越好。故通过调整系统减压阀,将压缩空气压力调高至40KPa;将压缩空气管路管径加大,以提高压缩空气流量和压差,从而增强轴承的冷却效果。(3)油气管路采用不锈钢管,即可以减少检修维护工作量,也可以避免烧箱故障发生。由于轧机机架区域的油气管路长期与乳化液蒸汽接触,如果采用碳钢管,时间一长管路就会被腐蚀破损,产生泄漏,使到达润滑点的润滑油油量不足,从而导致烧箱。 (4) 由于生产产量的提高=(年产量增加30万t),轧制速度也相应提高,故根据实际需要将气泵由原来80s供油一次,改为60s供油一次,以增加对轴承的润滑油量,并相应提高冷却效果。 (5) 所有密封均应选择与所选油品兼容的材料,一般优先选择氟化橡胶或丁腈橡胶。 (6) 要保持轴承座处快速接头内的清洁度,不能有污物进入,否则污物卡阻会使快速接头插不到位,油路不通或开口度过小,造成进入轴承处的油量 不够而导致烧箱。另外,污物好会堵塞轴承座里的过滤网使进入轴承处的油量不够而导致烧箱。 (7) 加强轴承座的装配质量,避免因轴承座装配不良或有赃物进入,造成油气润滑不畅通或油量不够而导致烧箱。(8) 加强日常点巡检,每天检查系统风压、油压是否正常,分配器动作是否灵活每一路连接油气混合块的透明塑料管内是否有油和气,是否形成涡流、紊流状态。如果油气流动太快,没有形成涡旋状的油气流,则说明管路 太长,压力损失大,润滑效果不好。若油气流速过慢,则表明系统可能有堵塞现象,造成油路不畅通,这时要注意检查油气分配器、快速接头、轴承座里过滤网和空气过滤器是否被污染堵塞,快速接头是否插到位等。(9) 在定修时检查系统管路是否有泄漏(轴承座处快速接头断开后,若连接油气混合块的透明塑料管内有油气流动,说明管路有泄漏)、接头是否变形、胶管是否磨损。被污染的快速接头需要及时清洗,损坏的胶管、接头和管路要及时更换。 (10) 如果在长时间停机检修时(年修、大修等 ),应将压缩空气气源关闭,使气动泵不能输出润滑油(6MPa以上 ),防止因管道出口封闭(快速接 头拔下 )而造成润滑油倒灌到压缩空气管道内的故障发生。为保证油气润滑系统的稳定运行从设计、制造、安装到保养维修等方面对系统进行了改进,改进后油气润滑系统基本处于“零故障 ”运行状态。油气润滑系统投入使用后改善了工作辊轴承的润滑状态,统计数据表明,改造后的油气润滑系统耗油量是油脂润滑时耗油量的1/10,基本消除了因润滑不良而造成轴承烧损、箱体变形及轧辊辊颈黏连等故障的发生,取得了良好的经济效益。【1】上海莱伯斯润滑技术有限公司.REBS油气润滑系统使用手册[M].【2】闰通海,何立东· 气液两相流体冷却润滑技术及其应用[M]·哈尔滨 : 哈尔滨大学出版社,1995.