1. 均匀发热:

- 如果整个轴承均匀发热,可能是由于润滑油脂过多或过少,或者轴承的冷却不足。

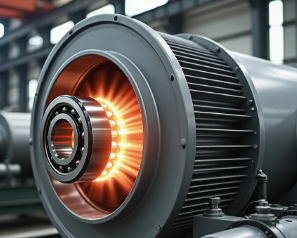

2. 局部发热:

- 如果轴承的某个局部发热,可能是由于轴承损坏、轴承装配不当或轴承箱各部间隙调整不符合要求。

3. 轴承外圈发热:

- 如果轴承外圈发热,可能是由于轴承与轴、轴承与端盖配合过松或过紧,或者轴承箱的冷却不足。

4. 轴承内圈发热:

- 如果轴承内圈发热,可能是由于轴承损坏或轴承与轴配合过松或过紧。

5. 轴承滚动体发热:

- 如果轴承滚动体发热,可能是由于轴承损坏或轴承装配不当。

6. 轴承保持架发热:

- 如果轴承保持架发热,可能是由于轴承损坏或轴承装配不当。

7. 润滑油脂问题:

- 如果轴承所加油脂过多或过少,会导致轴承温度上升。过多时,温度会持续上升至某点后维持不变,然后逐渐下降;过少时,因摩擦产生热量,使轴承温度升高。

- 润滑油脂选用不当或被污染,不易形成均匀的润滑油膜,导致轴承内部摩擦及磨损增加,从而使轴承温度升高。

8. 冷却问题:

- 如果冷却不足,如管路堵塞或冷却器选用不当,会导致轴承温度升高。

9. 轴承异常:

- 轴承损坏、装配工艺差或轴承箱各部间隙调整不符合要求,都可能导致轴承发热。

10. 振动问题:

- 联轴器找正工艺差、转子存在动/静不平衡、基础刚性差、地脚虚或旋转失速和喘振,都可能导致轴承发热。

11. 其他问题:

- 轴承内盖与轴承外盖部位的密封不良,异物进入轴承,也可能导致轴承发热。

详细介绍轴承发热的温度差异类型与对应故障

1. 轴承内外圈温度差异过大

- 现象:内圈温度显著高于外圈(如温差超过10℃)。

- 可能原因:

- 安装过紧:轴承内圈与轴的配合过盈量过大,导致内部摩擦加剧。

- 润滑不足:润滑脂分布不均或用量不足,内圈滚道润滑失效。

- 轴向负荷偏移:载荷集中在某一侧滚子,导致局部过热。

- 检查与解决:

- 检查安装配合尺寸,必要时重新计算过盈量。

- 补充或更换润滑脂,确保均匀涂抹。

- 调整轴向预紧力或检查负载分布是否均匀。

2. 轴承与相邻部件温度差异异常

- 现象:同一设备中某轴承温度明显高于其他同类型轴承。

- 可能原因:

- 负载不均:机械结构设计缺陷导致单轴承承受额外载荷。

- 装配误差:轴承安装倾斜或轴线不对中,引发异常摩擦。

- 局部磨损:滚道或滚动体存在微小裂纹或剥落。

- 检查与解决:

- 使用振动分析仪检测运转振动频率,定位异常点。

- 检查轴系对中情况,必要时调整联轴器或轴承座。

- 无损检测(如超声波探伤)排查内部损伤。

3. 轴承温度持续升高且无规律波动

- 现象:温度逐渐上升,无周期性变化。

- 可能原因:

- 润滑失效:润滑脂氧化变质或污染(如水分、金属碎屑)。

- 长期过载:设计载荷与实际工况不匹配。

- 密封失效:外部污染物侵入轴承内部。

- 检查与解决:

- 取样分析润滑脂成分,更换合格油脂。

- 核对设备负载参数,优化机械传动比或更换更大规格轴承。

- 检查密封件完整性,更换防尘/防水密封结构。

温度监测与故障诊断方法

1. 温度测量工具与方法

- 红外测温仪:快速检测轴承表面温度,适用于非接触式测量。

- 温度传感器:嵌入式安装,实时监测滚动体或保持架温度。

- 热成像仪:可视化热分布,定位高温区域及传导路径。

2. 温度数据分析逻辑

- 基线对比:与历史数据或同类设备对比,识别异常温升趋势。

- 温差阈值:设定内外圈温差、同组轴承温差的安全阈值(如≤5℃)。

- 关联参数分析:结合振动频率、噪音分贝、电流波动等综合判断。

典型故障案例与解决方案

案例1:风机轴承外圈异常高温

- 现象:外圈温度比内圈高15℃,伴随周期性噪音。

- 诊断:轴承座散热不良,外部热量无法有效传导。

- 解决:增加散热片或改用强制风冷,优化通风路径。

案例2:齿轮箱输入端轴承持续升温

- 现象:温度从60℃升至90℃,且润滑脂变黑。

- 诊断:润滑脂混入金属碎屑,导致研磨性磨损。

- 解决:彻底清洗轴承并更换高粘度润滑脂,加强过滤系统。

预防性维护建议

1. 定期润滑维护:

- 根据工况制定润滑周期表,避免过润滑或欠润滑。

- 采用“废油分析”技术,提前预警金属颗粒含量超标。

2. 安装规范控制:

- 使用加热套或液压安装工具,避免敲击导致内圈变形。

- 检查轴与轴承座的加工精度,确保配合面光洁度。

3. 环境适应性设计:

- 在高温或潮湿环境下,选用耐高温润滑脂(如二硫化钼基)。

- 加装防护罩减少粉尘、水汽侵入。